|

INFORMAZIONI TECNICHE SULL’ESD |

Premessa

Queste informazioni sono indirizzate a tutti quegli operatori del settore elettronico che si trovano nella necessità di adeguarsi alle problematiche ESD, sia per quanto riguarda la protezione dei componenti sensibili, sia per la conformità alle specifiche di movimentazione e immagazzinamento presenti nelle norme ISO 9000. Le soluzioni proposte ed i valori riportati sono conformi all’ultima normativa IEC 61340-5-1 disponibile da settembre 2008 presso il CEI (la versione italiana della norma è la CEI EN 61340-5-1).

Norme e riferimenti

IEC 61340-5-1:

“Requisiti generali per la protezione dei dispositivi sensibili alle cariche elettrostatiche” (2008)

IEC 61340-5-2:

sezione 2 – Guida per l’applicazione della specifica IEC 61340-5-2

IEC 61340-4-1:

Funzionalità elettrostatica dei rivestimenti da pavimento e dei pavimenti installati.

IEC 61340-4-5:

Metodi per caratterizzare la protezione elettrostatica della combinazione di pavimentazioni e di calzature indossate da un operatore.

CEI 101-1:

Criteri guida per l’applicazione della specifica IEC 61340-5-1

ANSI/ESD S20.20-2007:

Protection of Electrical and Electronic Parts, Assemblies and equipment USA 1999

ANSI/ESD S541-2003:

Packaging Materials for ESD sensitive Items USA 2003

Che cos’ l’ESD?

E’ una scarica elettrica causata dal trasferimento di elettricità statica da un oggetto ad un altro. La carica elettrica si può formare per sfregamento e separazione tra due materiali differenti, ad esempio: per calpestio su pavimenti sintetici, per sfregamento del corpo su indumenti sintetici, per spostamento di contenitori di plastica, per srotolamento di nastro di PVC adesivo. In casi estremi, con umidità relativa inferiore al 20% la carica può raggiungere i 40KV.

| Due oggetti a diverso potenziale, messi a contatto o in prossimità, possono generare un flusso di elettroni tendenti ad azzerare la differenza di potenziale. |  |

|

Il danneggiamento o l’eventuale interferenza, può verificarsi non solo per scarica ESD ma anche a causa di campi elettrici molto elevati |

ESD: i danni provocati

| Campi elettrostatici che si possono generare | ||

| Causa | 10-25% di umidità relativa | 65-90% di umidità relativa |

| calpestio sul tappeto | 35000 Volt | 1500 Volt |

| calpestio sul pavimento in vinile | 12000 Volt | 250 Volt |

| operatore al banco | 6000 Volt | 100 Volt |

| spostamento di una busta in plastica normale | 20000 Volt | 1200 Volt |

| sedia isolante | 18000 Volt | 1500 Volt |

| Tipo di componente | Soglie di sensibilità |

| CMOS | 250 – 3000 Volt |

| OP-AMP | 190 – 2500 Volt |

| VMOS | 30 – 1800 Volt |

| MOSFET | 100 – 200 Volt |

| GaAsFET | 100 – 300 Volt |

| EPROM | 100 Volt |

| JFET | 140 – 7000 Volt |

| BI-POLAR TRANSISTOR | 380 – 7000 Volt |

| SCHOTTKY DIODES | 300 – 2500 Volt |

| SCHOTTKY TTL | 1000 – 2500 Volt |

Suddivisione dei materiali

La normativa ESD IEC61340-5-1 suddivide i materiali impiegati nel controllo dell’ESD soprattutto in base alla loro resistività superficiale.

| Materiali Shielding | da 0 a 10^3 Ω |

| Materiali Conduttivi | da 0 a 10^5 Ω |

| Materiali Statici-Dissipativi | da 10^5 a 1×10^11 Ω |

| Materiali Isolanti | > 1×10^11 Ω |

La resistenza superficiale non è sufficiente a garantire l’affidabilità del prodotto, la sua misurazione è sempre abbastanza complessa soprattutto a valori superiori a 10^9 Ω.

Per valori elevati di resistenza superficiale è necessario misurare il tempo di decadimento della carica elettrostatica.

La resistenza superficiale non ha molto significato per i prodotti multistrato, dove solitamente lo strato shielding è quello nascosto, e per i prodotti non omogenei (es. tessuti, coperture in PVC)

MATERIALI SHIELDING: Vengono definiti shielding o schermanti i materiali che operano secondo il principio della gabbia di Faraday. I film schermanti sono normalmente formati da 3 strati di cui quello intermedio è metallico.

MATERIALI CONDUTTIVI: Di solito di colore nero, hanno una forte conduttività elettrica, quindi una veloce dissipazione delle cariche elettriche verso terra. Proprio per questa caratteristica è sconsigliato porli a diretto contatto con i dispositivi da proteggere, soprattutto se contengono componenti alimentati (es. batterie).

MATERIALI DISSIPATIVI: Hanno una resistenza superficiale più alta, di solito superiore al MΩ con una capacità di dissipazione della carica elettrostatica entro limiti accettabili (< 2sec). Rientrano in questa categoria la maggior parte dei materiali utilizzati: vestiario, piano di lavoro, pavimentazione, contenitori,etc. Sebbene siano definiti dissipativi i materiali con Rsup minore di 1×10^11 Ω la normativa stabilisce valori più bassi in funzione delle applicazioni, ad esempio per i piani di lavoro il valore massimo è 10^10 Ω.

MATERIALI ISOLANTI: Non garantiscono la dissipazione delle cariche elettrostatiche per cui sono banditi dalle aree protette EPA. I materiali isolanti possono essere utilizzati come imballi esterni (non a contatto dei dispositivi), a patto che vengano tenuti al di fuori delle aree protette. Ove ciò non è possibile occorre ricorrere all’impiego di sistemi attivi (ionizzazione).

Le protezioni

Un guasto causato da ESD può avvenire in qualunque momento del ciclo di vita del dispositivo:

INGRESSO MERCI

ACCETTAZIONE

PRODUZIONE

ASSEMBLAGGIO

COLLAUDO

IMMAGAZZINAGGIO

CONFEZIONAMENTO

SPEDIZIONE

RIPARAZIONE

Controlli ESD standard:

MESSA A TERRA

SHIELDING

NEUTRALIZZAZIONE(ionizzatori)

4 regole base per una protezione efficace:

1) Considerare tutti i componenti attivi sensibili all’ESD

2) Maneggiare i dispositivi sensibili solo in area di lavoro protetta (EPA) e solo dopo aver attuato le protezioni previste.

3) Immagazzinare e trasportare tutti i dispositivi sensibili in appositi contenitori ESD protettivi.

4) Controllare periodicamente il sistema di protezione in uso, interno ed esterno (inclusi i fornitori)

Tenere in evidenza il principio “Nessuna carica = Nessuna scarica”, l’eliminazione della formazione di cariche è ottenuta mediante l’uso di materiali conduttivi e dissipativi che hanno meno tendenza a generare cariche elettrostatiche.

Tutte le apparecchiature devono essere esenti da parti in movimento che possano generare cariche come ad esempio rulli in gomma o particolari in plastica.

Gli oggetti con cui i componenti possono venire in contatto devono essere di materiale dissipativo o conduttivo.

E’ consigliato l’uso di ionizzatori per neutralizzare le cariche in formazione.

La riduzione dei movimenti nell’area di lavoro, come pure l’uso di apparecchi ESD-safe sono sicuramente di aiuto nel diminuire la generazione di cariche dovute agli operatori.

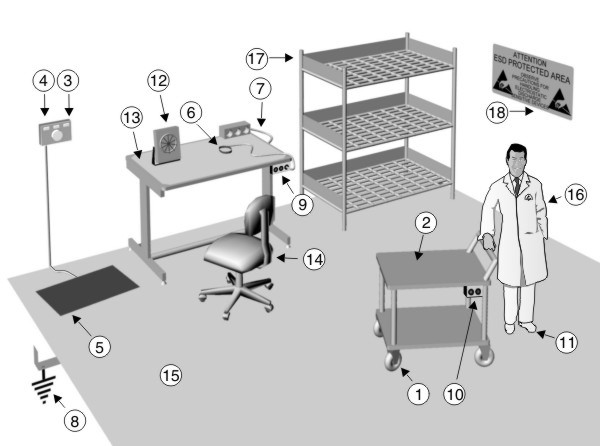

Le aree protette

Viene comunemente definita come EPA (Electrostatic Protected Area) l’area predisposta per la manipolazione di componenti sensibili ESDS. Essa può comprendere un reparto, un magazzino o anche solo una postazione di lavoro singola. L’area EPA va identificata e segnalata.

1) Ruote conduttive

2) Superficie conduttiva

3) Tester per bracciali

4) Tester per calzature

5) Tappetino per calzature

6) Cavo e cinturino

7) Cavo di terra

8) Terra

9) Earth Bounding Point (EBP)

10) Punto di terra per carrello

11) Calzature

12) Ionizzatore

13) Superficie di lavoro dissipativa

14) Sedile con ruote o piedini dissipativi

15) Pavimento dissipativo

16) Camice antistatico

17) Scaffale con piani conduttivi

18) Targa EPA

Esempio di postazione di lavoro singola:

– Tappeto da tavolo e da pavimento collegati alla giunzione EBP

– Giunzione EBP con le resistenze da 1 MΩ di disaccoppiamento verso il cavetto di terra.

– Il cavo del bracciale può essere collegato a terra attraverso il tappeto, a condizione che la resistenza totale non superi 35 MΩ.

– I saldatori devono avere la punta messa a terra (Rg max = 10 MΩ).

– Tenere l’area EPA sgombra da materiali estranei quali contenitori di cibi e bevande, sacchetti di plastica, vestiario, etc…

– Controllare il sistema bracciale/operatore almeno una volta al giorno o installare un monitor continuo

– Pulire le superfici dei tappeti e delle pavimentazioni con appositi detergenti oppure con acqua. I normali detergenti commerciali possono lasciare uno strato brillante che isolante, invece i solventi chimici danneggiano le superfici.

– Ispezionare i collegamenti di terra dell’area, i tappeti, le pavimentazioni da e verso il nodo EBP almeno una volta alla settimana.

Grounding

Gli operatori sono la principale fonte di cariche elettrostatiche.

Per eliminare l’insorgenza di cariche elettrostatiche occorre utilizzare materiali conduttivi o dissipativi che hanno meno tendenza a generare cariche. Si devono utilizzare sistemi di messa a terra per assicurare che i componenti, gli operatori e qualsiasi altro conduttore siano allo stesso potenziale. Per una corretta e sicura messa a terra la connessione di terra per l’ESD deve essere effettuata alla terra stessa dell’edificio o al cavo di terra giallo/verde dell’impianto elettrico.

Dispositivi di messa a terra dell’operatore:

| BRACCIALI | Il bracciale è il dispositivo più utilizzato per mettere a terra l’operatore. E’ in grado di dissipare efficacemente le cariche elettrostatiche del corpo. Qualcuno offre dei bracciali ESD senza cavo (cordless), possiamo assicurare che sono inefficaci. |

| CALZATURE | In alcune postazioni quali magazzini e vicino a macchinari di produzione, sono utilizzate scarpe conduttive o copritacchi di messa a terra. I copritacchi devono essere indossati su entrambi i piedi in modo da assicurare un contatto con il pavimento o il tappeto. I copritacchi non funzionano correttamente se utilizzati su superfici isolanti o connesse a terra in modo improprio. |

| CAMICI | Lo scopo principale che si vuole ottenere nell’indossare un camice conduttivo è quello di sopprimere i campi elettrostatici generati dai vestiti dell’operatore. Le fibre conduttive immerse nella stoffa formano una gabbia di Faraday che blocca i campi elettrostatici impedendo che questi si propaghino all’esterno andando a danneggiare i componenti sensibili. Ci deve essere conducibilità elettrica tra tutte le parti che compongono il camice. |

| GUANTI | I componenti sensibili ESD possono subire un danno per scarica elettrostatica se toccati da una persona, anche se questa è collegata a terra. Aumentare la resistenza del percorso della corrente verso terra è un sistema per controllare la velocità della scarica. Un buon sistema per ottenere questo risultato è quello di indossare copridita e guanti statico dissipativi. |

| SEDIE | Ogni parte della sedia che può venire a contatto con l’operatore, deve presentare un valore di resistenza verso terra minore di 10^10Ω. Il percorso verso terra deve essere formato da almeno due ruote o piedini. |

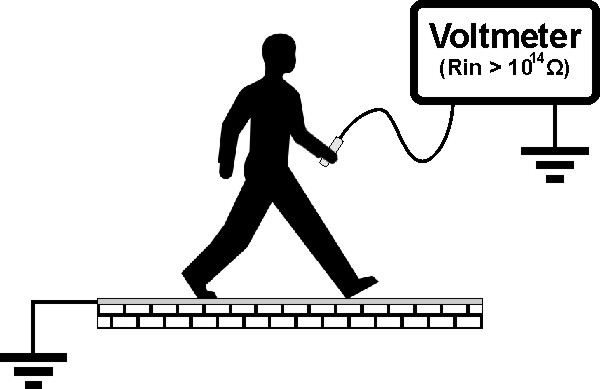

Walking Test

La prova del Walking Test consente di analizzare i livelli di carica accumulata sul corpo umano secondo lo standard IEC 61340-4-5. Serve al responsabile ESD per la valutazione del body charge in un’area EPA. Difatti la caratterizzazione del sistema pavimento è ottenuta misurando la resistenza elettrica e la caricabilità della calzatura/pavimento in combinazione con una persona.

Quindi per una corretta valutazione della pavimentazione occorre:

– misurare la resistenza verso terra

– effettuare il test del camminamento (walking test) per analizzare la caricabilità (body voltage) come schematizzato in figura:

La persona esegue un certo numeri di passi seguendo schema e frequenza stabilito dalla norma (EN CEI 61340-4-5). La tensione generata sull’individuo per effetto triboelettrico (Body Charge) viene trasferita tramite l’elettrodo metallico impugnato dalla persona ad un voltmetro elettrostatico dalla elevatissima impedenza di ingresso (>100TΩ) e registrata. Un grafico che rappresenta il potenziale (Volts) in funzione del tempo trascorso viene salvato e permette di correlare i diversi comportamenti triboelettrici sia di differenti materiali (del pavimento) sia dello stesso materiale ma con diversi parametri (calzatura, sottotacchi, ecc.). Questi dati servono a determinare l’idoneità d’un rivestimento per una applicazione specifica e all’assemblatore in particolare di adeguarsi costantemente alle crescenti richieste normative e tecniche del mercato.

Segnaletica

|

|

Simbolo Base Segnala la presenza di dispositivi sensibili alle cariche elettrostatiche |

|

|

Simbolo di Protezione Il simbolo di protezione è utilizzato per la marchiatura degli imballi: al posto dell’asterisco mettere:

|

|

|

Simbolo EPA Utilizzato per identificare attrezzature EPA quali tavoli, carrelli, sedie |

|

|

Segnale di avvertimento ESD |

|

|

Nodo di terra |

|

|

Segnalazione di area protetta ESD |

|

|

EPA con alta tensione presente |

Le segnalazioni devono essere ben visibili al personale quando entra nell’area ESD protetta (EPA) e ove necessario nella stessa area. Usare i segnali con l’avvertenza “Alta Tensione” dove siano presenti conduttori con tensioni superiori a 250 Vac oppure 500 Vdc.

Lavori in campo

La manipolazione dei dispositivi sensibili al di fuori delle aree protette è considerato “Lavoro in campo” e comprende di solito l’imballo, il disimballo, l’installazione e la manutenzione del prodotto.

Le parti di ricambio devono essere trasportate in buste od imballi shielding.

Durante gli interventi utilizzare delle superfici di lavoro temporanee collegando equipotenzialmente l’operatore e la superficie di lavoro a terra.

E’ opportuno che l’operatore indossi un camice dissipativo.

Esempio di kit di manutenzione:

|

|

– cordone del bracciale con R 1 MΩ incorporata – cavetto di terra con R 1 MΩ incorporata – posare i dispositivi sensibili ESDS solo sul tappetino collegato a terra |

Imballi

L’utilizzo di imballaggi protettivi ESD ha come obiettivo quello di prevenire la scarica ESD diretta attraverso il componente ESD sensibile in esso contenuto favorendo l’eventuale dissipazione delle cariche sulla superficie esterna dell’imballo. Il materiale di imballaggio sovente aggiunge una protezione meccanica e blocca la contaminazione da polvere e umidità.

La norma IEC 61340-5-1 definisce 3 livelli di imballaggio:

|

a CONTATTO |

A contatto con componenti ESD sensibili. |

|

PROSSIMITA’ |

Non è a contatto con i componenti ESDs ma può racchiudere uno o più componenti ESDs |

|

SECONDARI |

Generico, non ESD, usato principalmente per fornire protezione meccanica, va tenuto lontano dai componenti ESDs e fuori dall’area EPA |

|

DENTRO L’EPA |

FUORI DALL’EPA |

|||

|

a CONTATTO |

PROSSIMITA’ |

a CONTATTO |

PROSSIMITA’ |

|

| ESDS |

Sia antistatico e conduttivo che antistatico ed elettrostatico dissipativo (per ESDs in tensione: antistatico ed elettrostatico dissipativo sopra 1GΩ) |

Antistatico ed elettrostatico shielding o antistatico ed elettrostatico conduttivo o dissipativo. |

Come per dentro l’EPA |

Elettrostatico shielding |

| NON ESDS |

Dissipativo antistatico |

Nessuna specifica |

||

Nota: Se l’imballaggio ha una Rsup > 10GΩ occorre utilizzare materiale con T1000 < 2sec

Attenzione nell’acquisto:

alcuni materiali da imballaggio sono sensibili all’umidità e possono avere una vita limitata, mentre altri possono contaminare o rilasciare particelle che possono causare problemi durante la produzione (ad esempio una schiuma che si sbriciola).

Buste

Le buste si dividono in antistatiche, conduttive e shielding.

DISSIPATIVE (low charge)

Uso: Nell’area EPA per l’imballaggio di componenti non sensibili ESD

Costo: Basso.

Aspetto: Trasparenti o colorate (rosa, blu, verdi)

Materiale: Polietilene mono o multilayer.

Resistenza superficiale: 10^10 – 10^12 Ω.

Tempo di decadimento: T1000 < 2sec a 50% rH e 22°C

Durata: Generalmente 1 anno.

CONDUTTIVE

Uso: Buon livello di protezione per la maggioranza dei dispositivi ESD sensibili. Non usare con circuiti in tensione.

Costo: Medio.

Aspetto: Colore nero.

Materiale: Polietilene additivato carbonblack.

Resistenza superficiale: 10^3 – 10^5 Ω.

Durata: Più di 5 anni.

SHIELDING

Uso: Per l’imballaggio a contatto di tutti i dispositivi sensibili ESD

Costo: Elevato.

Aspetto: Metallizzato semitrasparente.

Materiale: Normalmente formato da uno strato di alluminio depositato sotto vuoto tra 2 layer di poliestere e polietilene

Caratteristiche: Soddisfano le due principali richieste dell’ESD: “Low charging” e “Barriera shielding per le cariche elettrostatiche”

Durata: Più di 2 anni.

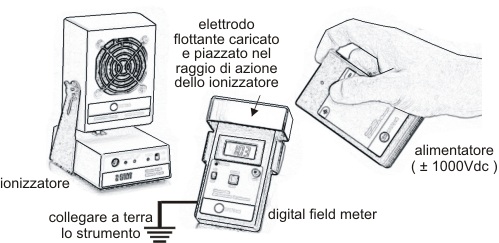

Ionizzazione

A volte non è possibile mettere a terra l’operatore (es. aree Alta Tensione), od eliminare completamente i materiali isolanti dall’area protetta. In questi casi la ionizzazione rappresenta un valido sistema di neutralizzazione delle cariche elettrostatiche generate. Il sistema consiste nell’inondare l’aria con ioni positivi e negativi: quando l’aria ionizzata viene a contatto con una superficie carica, la superficie attrae gli ioni di polarità opposta. Il risultato è che l’elettricità statica che si era formata sugli oggetti viene neutralizzata. Ovviamente il sistema funzionante non si limita a disperdere le cariche, ma ne proviene la formazione.

Gli ionizzatori possono essere:

NUCLEARI: Richiedono eccessiva manutenzione

AC: Buoni tempi di abbattimento delle cariche se supportati da grossi volumi d’aria

DC: Ottimi tempi di abbattimento delle cariche.

Inoltre, in base alla loro protezione si distinguono in:

LOCALI (piccole aree): Emettitori da banco, barre ionizzanti, pistole ionizzanti ad aria compressa.

INTEGRALI (locali completi): Controllo ambientale manuale – Controllo ambientale a computer.

La massima percentuale di ozono ammessa è di 0,2 mg/m^3 (0,1 ppm). Per la protezione locale si consiglia l’impiego di ionizzatori in DC con dispositivo di autobilanciamento degli ioni.

La prova più comune per verificare l’efficacia degli apparati ionizzanti è la misura del tempo di abbattimento delle cariche (sia positive che negative). Lo strumento da utilizzare si chiama Charge Plate Monitor.

Esistono anche strumenti portatili più economici, meno precisi ma pur sempre affidabili, utili soprattutto per controlli periodici nel caso di protezioni locali. Segue un esempio di controllo dello ionizzatore tramite questi strumenti: Il plate (piastra di caricamento) sulla parte anteriore del fieldmeter (misuratore di campo) viene portato ad una tensione superiore a 1000V tramite l’alimentatore (destra), quindi viene misurato il tempo di decadimento a 50 Volt con lo ionizzatore acceso. Si suggerisce di effettuare la rivelazione collegando un oscilloscopio sull’uscita analogica del misuratore di campo.

Umidità

Il controllo dell’umidità non sufficiente a garantire la protezione ESD pur essendo indubbio che un alto grado di umidità riduce il rischio di danneggiamenti dovuti alle scariche elettrostatiche. L’umidità relativa deve essere mantenuta al di sopra del 30%. Al di sotto di tale valore è indispensabile l’utilizzo di sistemi attivi (ionizzazione).

Ogni singola area EPA va dotata di termoigrometro, per la registrazione temporale della temperatura e dell’umidità in modo da poter accedere ai dati antecedenti. Queste informazioni sono utili per monitorare nel tempo la eventuale distribuzione dei difetti dovuti a ESD (dati fondamentali per le “Failure di Processo”).

Monitoraggio

E’ molto importante controllare periodicamente l’efficienza del sistema di protezione ESD.

I sistemi di protezione ESD come i bracciali, copritacco, superfici di lavoro e pavimentazione devono essere testati regolarmente. Questo è un requisito importante nella norma IEC 61340-5-1.

TEST DELL’OPERATORE

Il tester per il controllo del collegamento a terra dell’operatore serve a verificare sia il sistema operatore-bracciale che il sistema operatore-calzature prima di entrare nell’area EPA.

Testare i bracciali e le calzature due volte al giorno.

PER LAVORI ESEGUITI IN PIEDI

L’eliminazione delle scariche ESD mediante l’uso di calzature approvate e su di una pavimentazione dissipativa può essere un sistema alternativo al bracciale, in questo caso la norma impone limiti più ristretti e bisogna soddisfare a una delle seguenti condizioni:

– la resistenza verso massa deve essere < 35MΩ

– la tensione massima generata dal corpo (HBV) deve essere inferiore a 100V, e la resistenza totale del sistema deve essere inferiore 10^9 Ω

La prima condizione è più facilmente verificabile, si suggerisce l’uso di un megaohmetro con un terminale collegato a terra e un elettrodo tenuto in mano dall’operatore provvisto di calzature ESD che si trova sulla pavimentazione protettiva dell’area protetta.

Testare il sistema calzature/pavimento ogni 6 mesi

CAMICI

Rsup < 10^12Ω e T1000 < 2sec

TEST DELL’AREA EPA

Superficie di lavoro: Rg < 10^9 Ω

Pavimentazione: Rg < 10^9 Ω

Sedie: Rg < 10^10 Ω

Attrezzature di lavoro: Rg < 10^12 Ω

Sicurezza

Lo standard IEC/TR 61340-5-1 stabilisce i valori minimi di Rg (resistenza verso terra) dei diversi componenti (bracciali, tappeti, calzature etc.) in funzione della protezione dei dispositivi elettronici (limitatori di corrente).

Per quanto riguarda la protezione del personale da scariche elettriche, rimanda alle normative nazionali vigenti.

Si può comunque ritenere che essere connessi a terra dal punto di vista ESD (normalmente per il personale Rgmin 750KΩ nel caso del bracciale e 50KΩ nel caso della calzatura) significa essere isolati dal punto di vista elettrico.E’ comunque opportuno installare sempre interruttori differenziali di sicurezza sull’impianto elettrico.

Quando sul posto di lavoro le tensioni presenti sono superiori a 250 Vca oppure 500 Vcc i valori di Rg vanno aumentati, e l’area EPA va delimitata e chiaramente segnalata (ATTENZIONE: ALTA TENSIONE – AREA PROTETTA ESD)

Addestramento

NORMATIVE: acquistare, leggere e familiarizzare con la norma IEC 61340-5-1

ESD TEAM: stabilire ed organizzare un team ESD responsabile per il controllo del programma ESD.

TRAINING: addestramento del personale all’uso ed al controllo delle Protezioni individuali, alla movimentazione, etc. Subfornitori e visitatori devono essere istruiti sulle procedure interne ESD.

CORSI VIDEO: informazione su cause ed inconvenienti dell’ESD, esempi, dimostrazioni rendono tutti più consapevoli dell’importanza del problema.

SEGNALAZIONI: cartelli che segnalano l’area protetta o il pericolo ESD, posters che rammentano l’importanza delle protezioni, sono strumenti utili se realizzati e posizionati in modo da captare l’attenzione.

DISCIPLINA: manager e tecnici devono dare l’esempio rispettando sempre la norma.

Visitatori

E’ importante che anche i visitatori che transitano nelle aree EPA osservino un comportamento atto a prevenire i guasti da ESD. In presenza di pavimentazione conduttiva occorre munire i visitatori di appositi copritacchi, esistono dei tipi usa e getta, economici che assolvono bene allo scopo. E’ bene far indossare un camice antistatico, ed in caso di manipolazione di componenti, anche il bracciale collegato a terra.